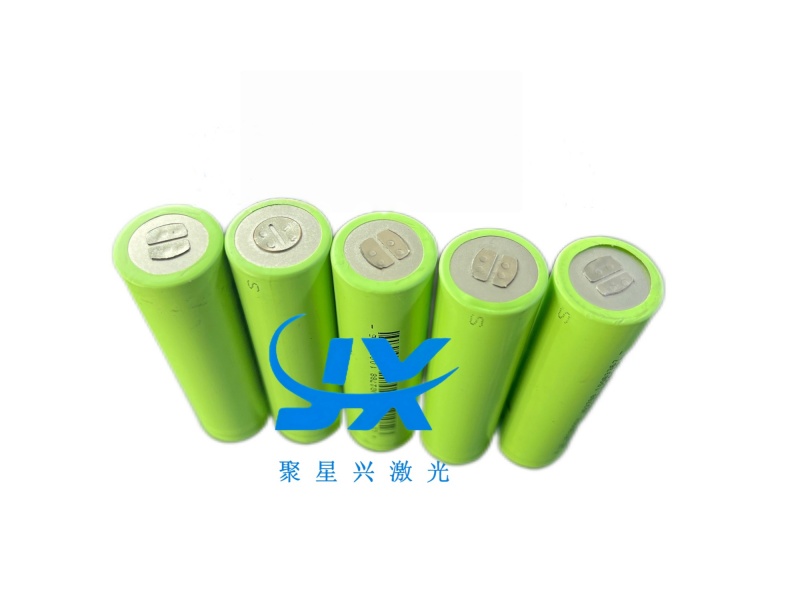

锂电池组镍片激光切割拆解打标一体化解决方案

随着新能源汽车和储能行业的飞速发展,锂电池的需求量与日俱增,随之而来的锂电池回收、维修、检测及梯次利用市场也呈现出爆发式增长。在锂电池组的拆解、重组及回收过程中,如何安全、高效、精准地断开电池单元间的连接镍片,并实现全程溯源管理,成为行业亟待解决的核心难题。传统的机械切割方式存在效率低、损伤电芯、安全隐患大等痛点。为此,我司推出基于先进激光技术的锂电池组镍片激光切割拆解打标一体化解决方案,为行业提供安全、智能、高效的完美解答。

1、行业痛点与需求

安全风险高: 机械切割易产生金属屑和火花,可能引发电池短路、甚至起火爆炸,对操作人员及设备构成巨大威胁。

效率低下: 手工拆解劳动强度大,速度慢,一致性差,无法满足大规模批量处理的需求,成为产能瓶颈。

损伤电芯: 剪切或锯断产生的机械应力容易传导至电芯本体,导致电芯结构损伤,降低其回收价值或带来隐性故障。

无法溯源: 拆解过程中缺乏有效的数据记录和物料追溯手段,不利于电池全生命周期管理和质量管控。

灵活性差: 不同型号、规格的电池包其内部结构、镍片排布差异巨大,传统工装夹具难以快速适配。

2、我们的解决方案

针对以上痛点,我司开发的激光加工解决方案,集激光切割与激光打标功能于一体,为锂电池拆解提供一站式服务。

核心工艺一:镍片激光精细切割

采用高光束质量的脉冲光纤激光器,通过高精度振镜系统控制激光焦点,对电池组连接镍片进行非接触式扫描切割。激光能量瞬间气化金属,切缝细小光滑,无机械应力,彻底避免了振动对电芯的损伤和短路风险。

核心工艺二:信息激光追溯打标

在同一工位或流转工序,利用激光打标功能,可在电芯壳体或指定位置永久刻蚀二维码、序列号、生产日期、容量等信息。实现每一颗电芯从拆解到重组全流程的精准数据追溯,满足品质管理要求。

工作流程: 上料定位 → 视觉系统识别镍片位置 → 激光路径规划 → 激光精准切割镍片 → (可选)激光打标追溯信息 → 下料。

3、应用场景示例

锂电池回收拆解: 快速、安全地分离报废电池包中的电芯,为后续的破碎分选和材料回收奠定基础,提升回收效率和经济效益。

电池PACK包维修: 精准切除故障电芯所在的镍片连接,更换新电芯后重新焊接,实现无损维修,延长电池包整体寿命。

梯次利用分选: 对退役动力电池进行拆解,并对每颗电芯进行性能检测和分类,激光打标赋予身份信息,便于后续重组用于储能、低速车等领域。

科研与质量分析: 在失效分析或新品研发阶段,需要无损拆解电池包以观察内部状态,激光切割是最理想的取样方式。

4、技术特点

安全可靠: 非接触式加工,无振动、无粉尘、无刀具磨损,从根本上杜绝短路和起火风险。

精度极高: 光学视觉定位,切割路径可任意编程,切缝宽度可达微米级,适用于高密度排布的电池组。

高效清洁: 切割速度快,无毛刺、无熔渣,切口整齐,无需二次处理。

一机多用: 集成切割与打标功能,节省设备投入和占地面积,提升整体作业效率。

智能柔性: 软件支持导入不同产品的CAD图纸,一键切换加工程序,快速适应多品种、小批量的柔性生产需求。

数据追溯: 与MES系统无缝对接,实现生产数据实时上传,构建完整的电池生命周期溯源体系。

5、典型设备参数(可根据需求定制)

参数项目 | 描述 |

激光器类型 | 脉冲光纤激光器 |

激光波长 | 1064nm |

标准打标/切割功率 | 30W / 50W / 100W (可选配) |

切割厚度 | ≤ 1.5mm (镍片、铜铝材) |

打标线速 | ≤ 7000mm/s |

重复定位精度 | ±0.01mm |

标刻范围 | 100mm×100mm 至 300mm×300mm (可选配更大幅面) |

定位系统 | 高分辨率CCD视觉定位 |

软件系统 | 专业激光加工软件,支持AutoCAD、CorelDraw等软件输出格式 |

冷却方式 | 风冷 / 水冷 (依功率而定) |

整机功耗 | < 2.0KW |

注: 以上为常规型号参数。我们深知不同客户的电池包尺寸、产能要求和自动化程度需求各异,支持提供完全个性化的设备定制服务,包括激光功率、加工幅面、自动化上下料集成等,为您量身打造最合适的解决方案。

如果您正被锂电池拆解难题所困扰,欢迎随时联系我们,获取专属技术方案与设备演示。

公司名称:东莞市聚星兴激光科技有限公司

地 址:广东省东莞市大朗镇石厦路8号2栋403室

联 系 人:丁经理

联系电话:13928996650